- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Технологија на термичко прскање со полупроводници

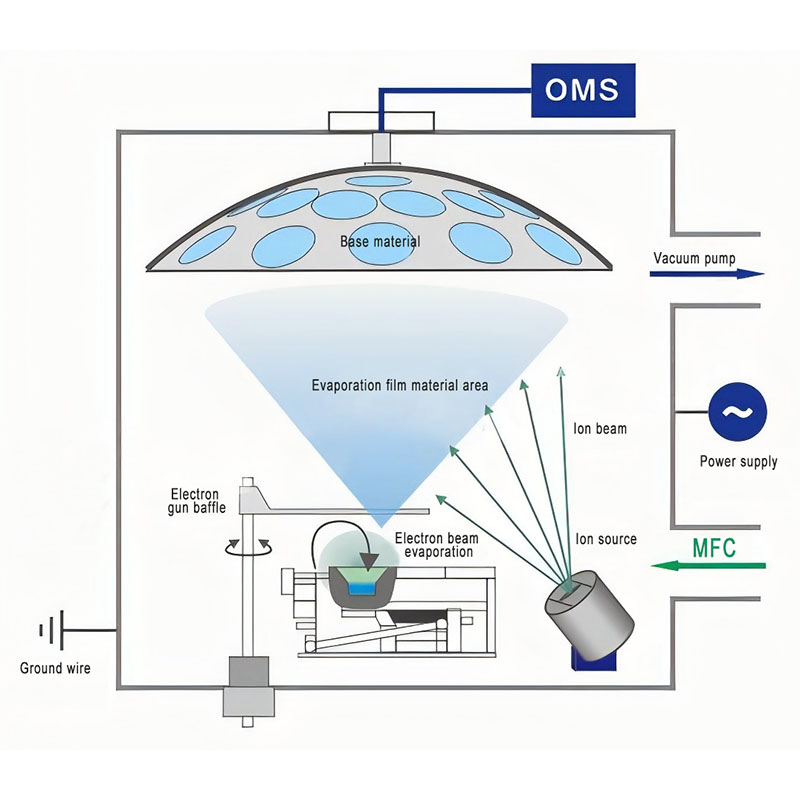

Технологијата за термичко прскање Vetek Semiconductor Semiconductor е напреден процес кој ги прска материјалите во стопена или полустопена состојба на површината на подлогата за да формира облога. Оваа технологија е широко користена во областа на производството на полупроводници, главно се користи за создавање облоги со специфични функции на површината на подлогата, како што се спроводливост, изолација, отпорност на корозија и отпорност на оксидација. Главните предности на технологијата за термичко прскање вклучуваат висока ефикасност, контролирана дебелина на облогата и добра адхезија на облогата, што го прави особено важен во процесот на производство на полупроводници кој бара висока прецизност и доверливост. Со нетрпение го очекуваме вашето барање.

Испрати барање

Технологијата за термичко прскање со полупроводници е напреден процес кој ги прска материјалите во стопена или полустопена состојба на површината на подлогата за да формира облога. Оваа технологија е широко користена во областа на производството на полупроводници, главно се користи за создавање облоги со специфични функции на површината на подлогата, како што се спроводливост, изолација, отпорност на корозија и отпорност на оксидација. Главните предности на технологијата за термичко прскање вклучуваат висока ефикасност, контролирана дебелина на облогата и добра адхезија на облогата, што го прави особено важен во процесот на производство на полупроводници кој бара висока прецизност и доверливост.

Примена на технологија за термичко прскање во полупроводници

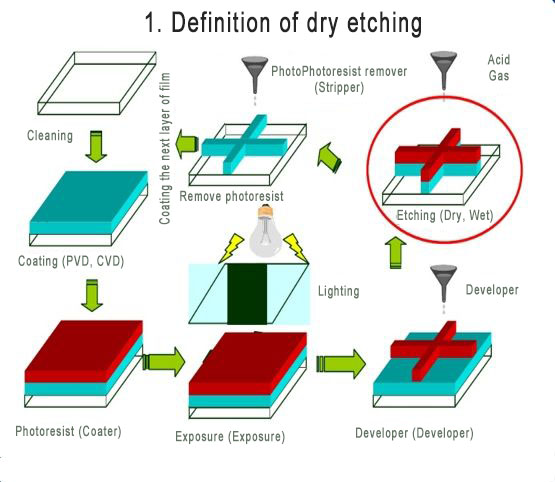

Офорт со плазма зрак (суво офорт)

Обично се однесува на употребата на празнење сјај за генерирање на плазма активни честички кои содржат наелектризирани честички како што се плазма и електрони и високо хемиски активни неутрални атоми и молекули и слободни радикали, кои се дифузираат до делот што треба да се гравира, реагираат со гравираниот материјал, формираат испарливи производи и се отстранети, а со тоа се комплетира технологијата на офорт за пренос на шаблони. Тоа е незаменлив процес за реализација на високоверно пренос на фини обрасци од шаблони за фотолитографија на наполитанки во производството на интегрирани кола со ултра големи размери.

Ќе се генерираат голем број активни слободни радикали како Cl и F. Кога ги гравираат полупроводничките уреди, тие ги кородираат внатрешните површини на другите делови од опремата, вклучувајќи ги и алуминиумските легури и керамичките структурни делови. Оваа силна ерозија произведува голем број честички, што не само што бара често одржување на опремата за производство, туку предизвикува и дефект на комората за процесот на офорт и оштетување на уредот во тешки случаи.

Y2O3 е материјал со многу стабилни хемиски и термички својства. Неговата точка на топење е далеку над 2400℃. Може да остане стабилен во силна корозивна средина. Неговата отпорност на плазма бомбардирање може во голема мера да го продолжи работниот век на компонентите и да ги намали честичките во комората за офорт.

Главното решение е да се испрска Y2O3 облога со висока чистота за да се заштити комората за офорт и другите клучни компоненти.