- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

CVD SiC млазница за обложување

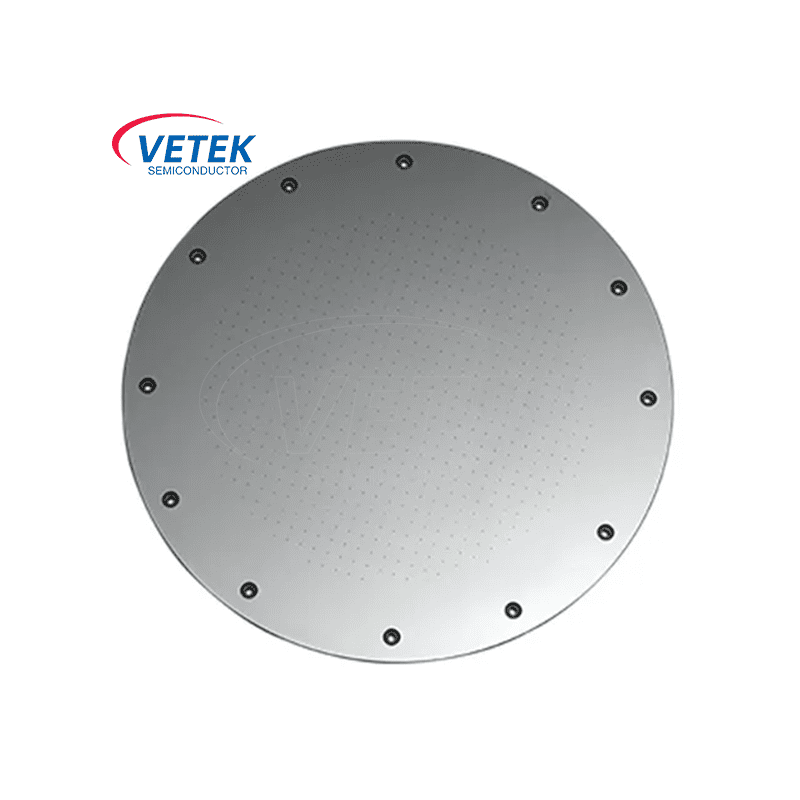

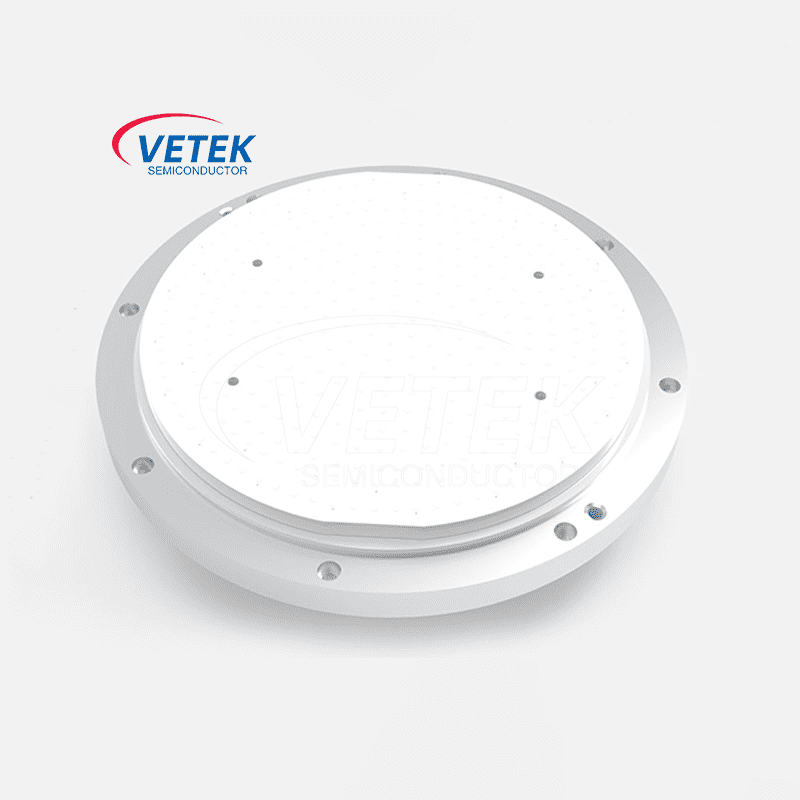

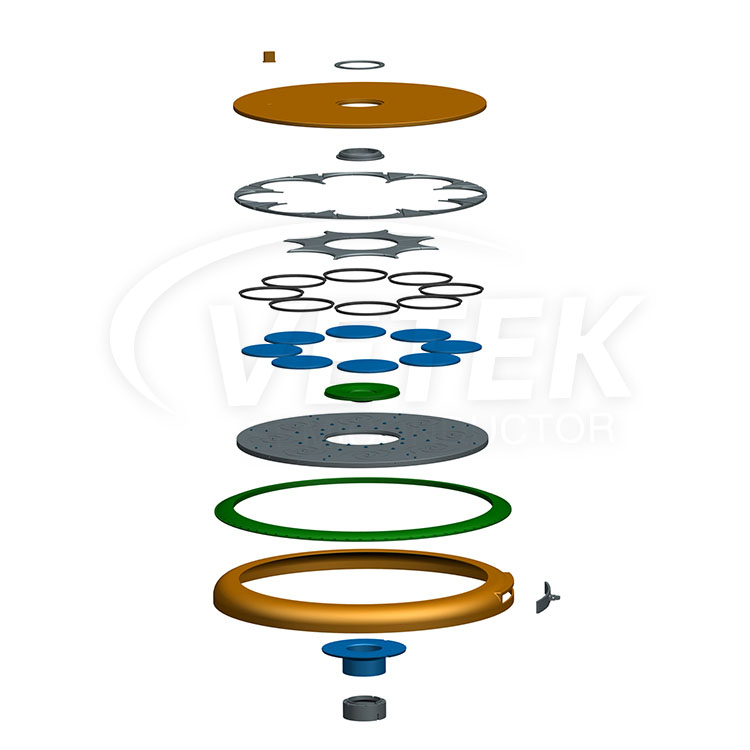

Млазниците за обложување CVD SiC на Vetek Semiconductor се клучни компоненти што се користат во процесот на епитаксијата на LPE SiC за депонирање на материјали од силициум карбид за време на производството на полупроводници. Овие млазници обично се направени од високотемпературен и хемиски стабилен материјал од силициум карбид за да се обезбеди стабилност во тешки средини за обработка. Дизајнирани за еднообразно таложење, тие играат клучна улога во контролирањето на квалитетот и униформноста на епитаксијалните слоеви кои се одгледуваат во полупроводнички апликации. Со нетрпение очекуваме да воспоставиме долгорочна соработка со вас.

Испрати барање

VeTek Semiconductor е специјализиран производител на CVD SiC додатоци за обложување за епитаксијални уреди како што се CVD SiC Coating halfmoon делови и неговите додатоци CVD SiC Coating Nozzels. Добре дојдовте да не прашате.

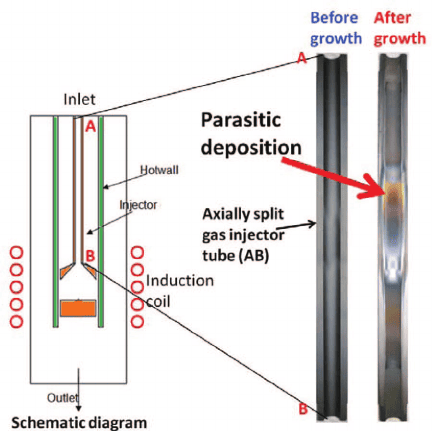

PE1O8 е целосно автоматски систем од касети до касети дизајниран за ракувањеSiC наполитанкидо 200 мм. Форматот може да се смени помеѓу 150 и 200 mm, минимизирајќи го времето на работа на алатката. Намалувањето на фазите на загревање ја зголемува продуктивноста, додека автоматизацијата ја намалува работната сила и го подобрува квалитетот и повторливоста. За да се обезбеди ефикасен и економичен процес на епитаксијата, пријавени се три главни фактори:

● брз процес;

● висока униформност на дебелината и допингот;

● минимизирање на формирањето дефекти за време на процесот на епитаксијата.

Во PE1O8, малата маса на графит и системот за автоматско оптоварување/растовар овозможуваат стандардно возење да се заврши за помалку од 75 минути (стандардната формулација на Шотки диода од 10μm користи стапка на раст од 30μm/h). Автоматскиот систем овозможува утовар/растовар при високи температури. Како резултат на тоа, времето на загревање и ладење е кратко, додека чекорот на печење е спречен. Оваа идеална состојба овозможува раст на вистински необработени материјали.

Во процесот на епитаксија на силициум карбид, CVD SiC премазните млазници играат клучна улога во растот и квалитетот на епитаксијалните слоеви. Еве го проширеното објаснување за улогата на млазниците восилициум карбид епитаксија:

● Снабдување и контрола на гас: Млазниците се користат за испорачување на гасната смеса потребна за време на епитаксијата, вклучувајќи гас од силициум и гас од извор на јаглерод. Преку прскалките, протокот на гасот и односот може прецизно да се контролираат за да се обезбеди рамномерен раст на епитаксијалниот слој и саканиот хемиски состав.

● Контрола на температурата: Млазниците исто така помагаат во контролирањето на температурата во реакторот за епитаксија. Во епитаксијата на силициум карбид, температурата е критичен фактор што влијае на стапката на раст и квалитетот на кристалите. Со обезбедување на топлина или гас за ладење преку прскалките, температурата на растот на епитаксијалниот слој може да се прилагоди за оптимални услови за раст.

● Дистрибуција на проток на гас: Дизајнот на прскалките влијае на рамномерната дистрибуција на гасот во реакторот. Униформната дистрибуција на протокот на гас обезбедува униформност на епитаксијалниот слој и конзистентна дебелина, избегнувајќи проблеми поврзани со нерамномерноста на квалитетот на материјалот.

● Спречување на контаминација со нечистотија: Правилниот дизајн и употребата на млазниците може да помогне да се спречи контаминација на нечистотии за време на процесот на епитаксијата. Соодветниот дизајн на млазницата ја минимизира веројатноста за надворешни нечистотии да влезат во реакторот, обезбедувајќи ја чистотата и квалитетот на епитаксијалниот слој.

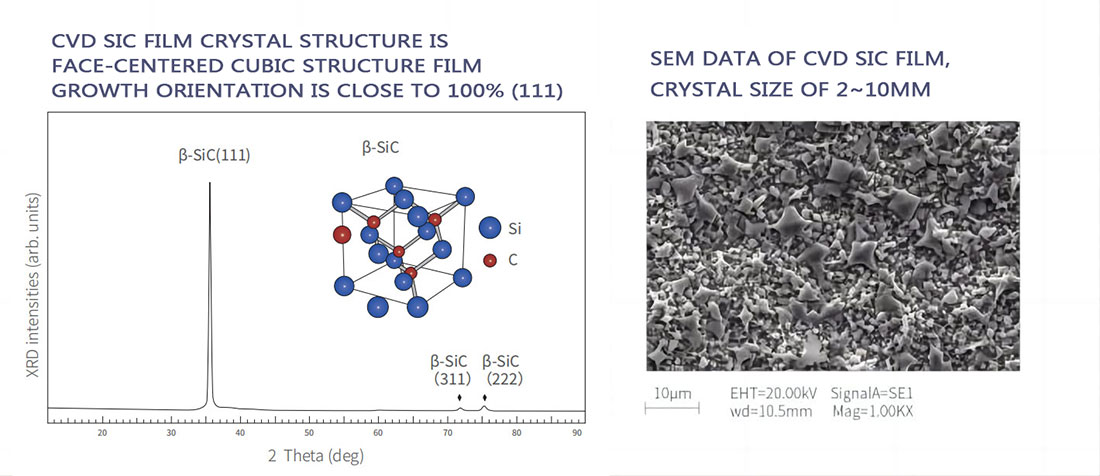

КРИСТАЛНА СТРУКТУРА НА ФИЛМ ЗА СЛОЖУВАЊЕ CVD SIC:

Основни физички својства на CVD SiC облогата:

| Основни физички својства на CVD SiC облогата | |

| Имотот | Типична вредност |

| Кристална структура | FCC β фаза поликристална, главно (111) ориентирана |

| Густина на облогата на SiC | 3,21 g/cm³ |

| Цврстина | 2500 Викерс цврстина (оптоварување 500 g) |

| Големина на жито | 2 ~ 10 μm |

| Хемиска чистота | 99,99995% |

| Топлински капацитет | 640 J·kg-1· К-1 |

| Температура на сублимација | 2700 ℃ |

| Јачина на свиткување | 415 MPa RT 4-точка |

| Модулот на Јанг | 430 Gpa 4pt кривина, 1300℃ |

| Топлинска спроводливост | 300 W·m-1· К-1 |

| Термичка експанзија (CTE) | 4,5×10-6K-1 |

VeTekSemМлазници за обложување CVD SiCПродавници за производство:

![]()

![]()